Время, затрачиваемое на изготовление одной детали, называют штучным временем. Оно состоит из машинного (основного) и вспомагательного времени, а также времени, необходимого на организационное и техническое обслуживание рабочего места и станка, на отдых рабочего.

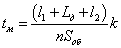

Из анализа формулы штучного времени  следует, что оно может быть сокращено главным образом за счет оперативного времени:

следует, что оно может быть сокращено главным образом за счет оперативного времени:

,

,

поскольку доля остальных слагаемых в штучном времени не велика. Сокращение  возможно путем либо уменьшения

возможно путем либо уменьшения и

и , либо полным или частичным совмещением во времени переходов в операции.

, либо полным или частичным совмещением во времени переходов в операции.

Пути сокращения основного технологического времени, если оно является машинным, указывает формула, соответствующая методу обработки детали, например при точении:

.

.

Сокращение машинного времени может быть достигнуто за счет уменьшения пути относительного движения с рабочей подачей инструмента и заготовки, сокращения числа рабочих ходов  , повышения режимов обработки, совмещения во времени основных переходов,

, повышения режимов обработки, совмещения во времени основных переходов,

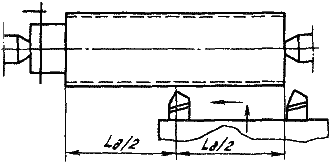

Наибольший эффект в уменьшении пути рабочего хода инструмента получается при распределении длины обрабатываемой заготовки между несколькими режущими инструментами. Например, обработка поверхности вала двумя резцами (рис.22.3) дает сокращение  почти вдвое по сравнению с обработкой одним резцом.

почти вдвое по сравнению с обработкой одним резцом.

Рис.22.3. Обработка поверхности двумя резцами.

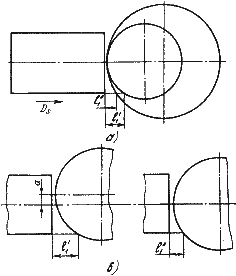

Сокращение пути относительного движения инструмента и заготовки может также осуществляться за счет длин на вход и выход режущего инструмента. На рис.22.4 а показано уменьшение  путем увеличения диаметра фрезы, а на рис.22.4 б - за счет совмещения оси фрезы с плоскостью симметрии заготовки. В обоих случаях

путем увеличения диаметра фрезы, а на рис.22.4 б - за счет совмещения оси фрезы с плоскостью симметрии заготовки. В обоих случаях .

.

Рис.22.4. Способы уменьшения «недобега» инструмента

Уменьшению длин на вход и выход режущего инструмента способствует повышение точности работы механизмов включения рабочей подачи, точности размеров заготовки в направлении рабочей подачи, точности ее базирования.

Число рабочих ходов  зависит от припуска на обработку, мощности станка и требований к точности получаемых размеров. Достичь сокращения числа рабочих ходов можно приближением размеров и формы заготовок к готовой детали. Использование устройств адаптивного управления упругими перемещениями в технологических системах также приводит к сокращению

зависит от припуска на обработку, мощности станка и требований к точности получаемых размеров. Достичь сокращения числа рабочих ходов можно приближением размеров и формы заготовок к готовой детали. Использование устройств адаптивного управления упругими перемещениями в технологических системах также приводит к сокращению . Стабилизация силы резания при обработке приводит не только к снижению

. Стабилизация силы резания при обработке приводит не только к снижению , но и повышению точности выдерживаемых размеров. Повышение же точности заготовки на предшествующих операциях позволяет сократить

, но и повышению точности выдерживаемых размеров. Повышение же точности заготовки на предшествующих операциях позволяет сократить на последующих операциях.

на последующих операциях.

Одним из эффективных средств уменьшения машинного времени является повышение режимов резания. Выбор режимов резания тесно связан с требуемой точностью детали, качеством поверхностных слоев материала и стойкостью режущего инструмента.

Подача лимитируется допускаемой при обработке силой резания, от значения которой зависят упругие перемещения в технологической системе и качество поверхностного слоя обрабатываемой заготовки. Скорость резания лимитируется размерной стойкостью режущего инструмента и количеством образовавшейся в процессе резания теплоты, деформирующей технологическую систему и влияющей также на качество поверхностного слоя.

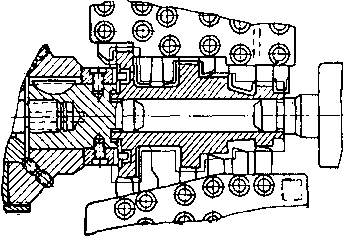

Значительное сокращение машинного времени при выполнении операции дает совмещение во времени основных переходов. Например, обработка поверхностей различных диаметров заготовки блока зубчатых колес на многорезцовом станке 12-ю инструментами (рис.22.5.). Машинное время в этом случае будет равно машинному времени наиболее длительного основного перехода:

,

,

где  — затраты времени на выполнение i-го основного перехода.

— затраты времени на выполнение i-го основного перехода.

Рис.22.5. Совмещение во времени основных переходов при многорезцовой обработке блока зубчатых колес

Сокращение основного технологического времени. Если оно является ручным, может быть достигнуто механизацией ручного труда.

Доля вспомогательного времени в оперативном времени может быть значительной, а в ряде случаев и превосходить его. Повышение режимов обработки, применение новых видов инструментов, оснащенных твердыми и сверхтвердыми материалами, внедрение более быстроходного и мощного оборудования способствует росту доли вспомогательного времени. Поэтому во многих случаях сокращение вспомогательного времени является решающим фактором в повышении производительности труда.

Вспомогательное время может быть сокращено двумя путями: непосредственным сокращением времени, затрачиваемого на выполнение вспомогательных переходов, и совмещением выполнения вспомогательных переходов с основными.