При приготовлении кормовых смесей одним из важнейших технологических процессов является дозирование, к которому предъявляют особые требования.

Дозирование – это процесс отмеривания материала с заданной точностью, т.е. с погрешностью, не выходящей за установленные требования.

Неточное дозирование компонентов снижает кормовую и биологическую питательную ценность кормовых смесей, а избыток дорогостоящих компонентов приводит к удорожанию продукции и нарушению баланса питательных веществ, а в некоторых случаях- к заболеванию животных. Особо строгую точность предусматривают при дозировании белково-витаминных и минеральных добавок, так как несоответствие норм их выдачи может привести даже к гибели животных.

Допустимые отклонения по массе при дозировании кормов для крупного рогатого скота, свиней и овец составляют: грубого корма, силоса, зеленой массы  10%; корнеплодов, плодов бахчевых культур

10%; корнеплодов, плодов бахчевых культур  15 %; комбикорма и концентрированных кормов

15 %; комбикорма и концентрированных кормов  5 %; кормовых дрожжей

5 %; кормовых дрожжей  2,5 %; минеральных добавок

2,5 %; минеральных добавок  5 % .

5 % .

В практике кормоприготовления применяют массовое (весовое) и объемное дозирование, каждое из которых может быть порционным (дискретным) или непрерывным.

Для дискретного объемного дозирования характерно периодическое повторение цикла выпуска дозы материала, как правило, в порционный смеситель. В большинстве случаев дозаторы данного типа применяются при подготовке влажных кормовых смесей, хотя известны варианты их использования и для дозирования ингредиентов комбикормов. Дозаторы этого типа просты по устройству, но далеко не всегда отвечают указанным требованиям.

Порционное массовое дозирование основано на отмеривании дозы определенной массы. Дозирование по массе проводят различными методами и на весах различной конструкции, исходя из мощности предприятия, особенностей технологического процесса и ассортимента вырабатываемой продукции. Дозаторы такого типа дают высокую точность дозирования, их устройство не сложно, но множество операций, связанных с загрузкой, взвешиванием, догрузкой, выгрузкой сводят на нет все преимущества данного оборудования. Массовое дозирование не всегда дает при требуемой точности необходимую производительность, поэтому очень часто применяют комбинированные весы, на которых первоначально производят грубое взвешивание, а затем досыпку. К недостаткам весовых дозаторов следует отнести также удары механизмов в процессе работы, большую занимаемую площадь, сложность обслуживания. По этой причине весовое дозирование не нашло широкого применения в условиях кормоцехов хозяйств, хотя на больших современных комбикормовых заводах дозированию по массе отдают предпочтение.

При порционном дозировании порцию смеси составляют из компонентов, которые в необходимых количествах подготавливают или одновременно при помощи индивидуальных дозаторов, или в одном дозаторе поочередно каждый компонент. Подготовленные компоненты поступают в сборные бункера или непосредственно в смеситель, который перемешивает полученную порцию смеси в течение определенного времени.

Для массового непрерывного дозирования пока не разработано точного и надежного оборудования.

При использовании дозирования по массе компонентов комбикормов следует учитывать следующие обстоятельства. Влажность наружного воздуха колеблется от 60 до 90 %. Поскольку приготовление комбикормов в хозяйствах производится в неотапливаемых помещениях, то равновесная влажность зерновых компонентов, следуя изменению влажности воздуха, может принимать значения от 12 до 20 %. Относительное изменение сухого вещества в кормах может при этом достигать 10 %. Поэтому, если мы будем дозировать ингредиенты по массе даже с нулевой погрешностью, то животному сухого вещества будет доставаться то больше, то меньше. Это сводит на нет основное преимущество дозирования по массе – малую погрешность.

Объемное непрерывное дозирование менее требовательно к состоянию компонентов и при использовании соответствующего оборудования позволяет приготавливать кормовые смеси с заданным качеством. В связи с этим его широко применяют в кормоцехах.

При непрерывном дозировании все компоненты подают одновременно непрерывными потоками в соотношениях, соответствующих рецептам комбикорма или составу смеси в смеситель, где происходит также непрерывное перемешивание.

К дозирующим устройствам объемного типа предъявляют следующие требования:

-регулирование расхода в заданных пределах;

-точность и устойчивость питания, необходимые для обеспечения постоянства заданного расхода в пределах допустимых отклонений;

-возможность работы с различными материалами;

-простота устройства, малая металло - и энергоемкость;

-удобство обслуживания, герметичность и высокая надежность;

-быстрота настройки и регулировки в зависимости от вида корма и нормы дозирования.

При объемном дозировании применяют барабанные, тарельчатые и шнековые дозаторы, реже – вибрационные. Продукты дозируют по двум схемам: ширине (толщине) потока продукта и скорости движения.

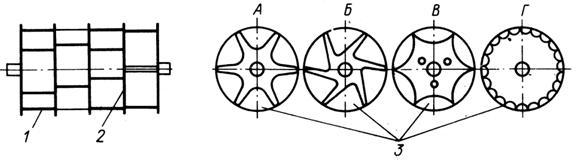

Дозатор ДП-1 барабанного типа предназначен для дозирования сыпучих продуктов. Поэтому его устанавливают не только на комбикормовых, но и на мукомольных и крупяных предприятиях. Особенностью конструкции этого дозатора (рис.1.41) является то, что в стальном корпусе на валу закреплен барабан 1, который составлен из отдельных звездочек 3, между которыми установлены диски 2, разделяющие его на четыре секции, Секции смещены относительно друг друга на 10° по винтовой линии. Такое расположение звездочек позволяет равномерно и непрерывно подавать компоненты при их дозировании.

В зависимости от физических свойств компонентов применяют звездочки различной формы: А – для зерновых; Б – для мучнистых; В – для трудносыпучих; Г – для компонентов, входящих в рецепты в небольших количествах. Над барабаном установлен скребок для выравнивания поступающего продукта.

Рис. 1. 41. Схема рабочего органа барабанного дозатора ДП-1: 1 – барабан; 2 – дозирующий диск; 3– звездочки

Технологическая схема подачи продукта в дозатор барабанного типа следующая. Компоненты поступают в приемную часть дозатора, где при помощи побудителя равномерно заполняют ячейки барабана. Вращаясь, продукт высыпается из них и выводится из дозатора.

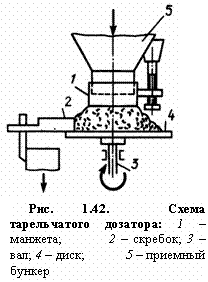

Основной рабочий орган тарельчатого дозатора – вращающийся горизонтальный диск 4, с которого компоненты сбрасываются неподвижным скребком 2 (рис. 1.42). Компоненты на диск 4 поступают из приемного бункера 5 и распределяются по диску в виде усеченного конуса. Размеры конуса регулируют манжетой 1.

Рис. 1.42. Схема тарельчатого дозатора: 1 – манжета; 2 – скребок; 3 – вал; 4 – диск; 5 – приемный бункер

Т арельчатый дозатор ДТ предназначен для дозирования соли, мела и других компонентов комбикормов. При дозировании соли и мела следует учитывать состояние этих компонентов по влажности. В тарельчатых дозаторах можно дозировать мел влажностью не более 6 - 8 %, а соль влажностью 3 - 4 %. Для дозирования трудносыпучих компонентов применяют дозатор ДДТ.

арельчатый дозатор ДТ предназначен для дозирования соли, мела и других компонентов комбикормов. При дозировании соли и мела следует учитывать состояние этих компонентов по влажности. В тарельчатых дозаторах можно дозировать мел влажностью не более 6 - 8 %, а соль влажностью 3 - 4 %. Для дозирования трудносыпучих компонентов применяют дозатор ДДТ.

Малый тарельчатый дозатор МТД-3А предназначен для объемного дозирования минеральных компонентов комбикормов и обогатительных смесей. Особенностью этого дозатора является то, что в верхней части его установлены вертикальный шнек и ворошитель, которые не допускают слеживания дозируемых компонентов и обеспечивают равномерную подачу продукта на тарелку дозатора.

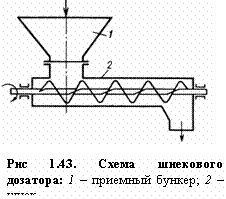

Шнековый дозатор применяют для дозирования и подачи зерновых, мелкокусковых и мучнистых компонентов. Благодаря вариатору скорости, который установлен в приводном устройстве, регулирует производительность дозатора, изменяя скорость вращения шнека 2(рис. 1.43).

Рис 1.43. Схема шнекового дозатора: 1 – приемный бункер; 2 – шнек

П одобного вида дозаторы (шнековые, тарельчатые) могут дозировать также измельченные корнеплоды.

одобного вида дозаторы (шнековые, тарельчатые) могут дозировать также измельченные корнеплоды.

Наиболее трудно дозировать силос, сено, измельченные грубые корма (не измельченные вообще не поддаются дозированию).

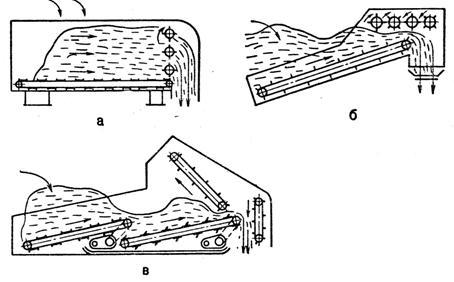

В качестве питателей-дозаторов для накопления и дозированной подачи стебельчатых материалов в технологических линиях кормоприготовления широко применяют цепочно-планчатые питатели с битерными устройствами различного конструктивного исполнения (рис. 1.44). Они различаются между собой рабочими органами подающих конвейерных устройств, конструкцией битеров, их количеством и расположением, углом наклона питателей к горизонту и приемной частью.

Рис. 1.44. Функциональная схема питателей-дозаторов стебельчатых кормов: а – горизонтальный с вертикальным расположением битеров; б – наклонный с горизонтальным расположением битеров; в – ступепчатый со счесывающим планчатым конвейером

Технологический процесс дозированной подачи стебельчатых и других связных кормов происходит следующим образом. Находящийся в бункере питателя-дозатора монолит кормового материала подается цепочно-планчатым конвейером к счесывающему устройству, состоящему из битеров. Штифты вращающихся битеров счесывают соприкасающийся с ними материал и выгружают на поперечный конвейер или подают непосредственно в технологическую линию сбора и смешивания компонентов приготовляемого корма.

В любом случае пропускная способность битерной системы должна несколько превышать пропускную способность питателя, обеспечивающего подачу кормов к битерам. При этом условии система обеспечивает дозированную выдачу связных кормовых материалов с допустимыми отклонениями. Для повышения точности дозирования стебельчатых кормов нередко применяют двухстадийную систему, состоящую из питателей-дозаторов битерного типа и выравнивающего устройства, которое обеспечивает сглаживание поступающего от питателя кормового потока и автоматическое управление его работой.

Скорость движения конвейера регулируют храповым механизмом или вариатором. Особенностью рассматриваемых устройств является зависимость подачи дозируемого корма от заполнения емкости накопителя. В начальный период работы, когда кормовая масса еще не сформировалась у битеров и режим их работы не стабилизировался, темп подачи материала значительно отстает от нормы. При установившемся режиме количество выданного корма в единицу времени и точность дозирования соответствуют расчетным показателям. По мере уменьшения объема кормовой массы в бункере начинается сдвиг, а затем обрушение верхних слоев массы. Количество выдаваемого корма при этом резко уменьшается и составляет 60 - 70% нормы установленной выдачи.

Для избежание нарушения нормы выдачи дозируемых кормов, особенно в условиях их непрерывного дозирования и смешивания постоянно следят за уровнем кормов в накопительном бункере и дополняют его по мере опорожнения или оснащают питатели-дозаторы дополнительными устройствами, обеспечивающими стабильность геометрической формы обрабатываемого битерами монолита кормового материала.

Равномерность выдачи связана с битерами, конструктивные и кинематические параметры которых влияют на количество захватываемого каждой гребенкой корма и формирование выгружаемого валка массы на сборном или выгрузном конвейере. Поэтому определяют оптимальную, увязанную с подачей продольного конвейера, частоту вращения битеров и другие параметры, исходя из постоянства скорости продольного конвейера.

Массовые (весовые) дозаторы позволяют с большей, чем объемные, точностью (в условиях постоянного микроклимата) составлять рецепты смесей с погрешностью в пределах ±0,1 - 1%, и поэтому применение их обязательно в линиях приготовления премиксов, белково-витаминных добавок и комбикормов повышенного качества с введением компонентов, составляющих менее 3 % смеси.

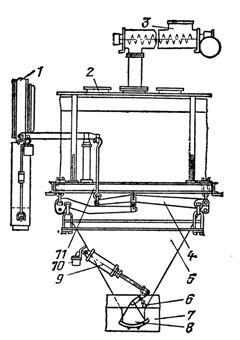

Применение массовых дозаторов в комбикормовой промышленности, как правило, сочетается с порционным смешиванием компонентов и автоматизацией управления линиями. По конструкции весовые дозаторы аналогичны (рис 1.45), отличаются лишь количеством питателей и грузоподъемностью ковша. Система управления весами приводится в действие пневматикой. Давление воздуха 0,4 МПа, расход 0,4 м3/ч.

Рис. 1.45. Автоматический многокомпонентный дозатор серии ДК: 1 – циферблатный указатель; 2 – люк для питателя; 3 – питатель; 4 – рычажная система; 5 – ковш весов; 6 – конечный выключатель; 7 – брезентовые рукава; 8 –днище; 9 – пневматический цилиндр управления секторными заслонками днища; 10 – электропневматический клапан; 11 – станина

Каждый отдельный компонент в соответствии с заданным рецептом подается на весы винтовыми питателями, которые имеют индивидуальный привод от скоростных электродвигателей. Питатели переключают для последовательной подачи компонентов с бункеров автоматически, после получения порции заданной массы. При этом в конце подачи каждой порции винтовой конвейер переключается на сниженное число оборотов для более осторожной досыпки. Взвешенная порция также автоматически выгружается с ковша весов в смеситель либо в приемный накопительный бункер. После этого начинается новый цикл взвешивания.

Дозирование по массе компонентов в линиях приготовления влажных кормовых смесей на животноводческих фермах применяют по двум технологическим схемам:

- последовательное взвешивание каждого компонента с выгрузкой его в накопительный бункер, соответствующий емкости кузова мобильного кормораздатчика-смесителя;

- последовательное взвешивание и загрузка компонентов в порционный смеситель, установленный па механических или тензометрических весах (в данном случае бункер смесителя является и накопительным).

Указанные системы дозирования позволяют также автоматизировать управление технологическим процессом приготовления смесей.

Массовое непрерывное дозирование, как уже указывалось, пока затруднено из-за отсутствия надежных и простых по конструкции весовых дозаторов непрерывного действия. Имеющиеся системы уступают порционным по точности и экономическим показателям. Учитывая, что само непрерывное дозирование позволяет значительно повысить производительность всего комплекта оборудования при приготовлении различных кормовых смесей, целесообразен поиск более совершенных устройств для обеспечения измерения массы потоков, управления ее дифференциальным и интегральным значениями с погрешностью, не превышающей погрешности порционных дозаторов. В этой связи представляют интерес безынерционные акустические расходомеры.

Оценочным показателем относительной погрешности служит коэффициент вариации.

%,

%,

где  – средний из n измерений расход.

– средний из n измерений расход.

В кормоприготовлении относительная погрешность дозирования (коэффициент вариации) обычно ограничивается при дозировании по объему 10…12 %, при дозировании по массе 1…3 %.

В комбикормовой промышленности допустимую погрешность устанавливают в зависимости от доли ингредиента, входящего в смесь. Так при доле 30 % и более погрешность υ ≤ 1,5 %, при 10…30 % υ ≤ 1,0 %, при доле менее 10 % υ = ± 0,5 %. При дозировании минеральных добавок υ = ± 0,1 %, микроэлементов υ = ± 0,01 %.

Расчет дозаторов

Барабанные дозаторы работают по принципу объемного дозирования. Расход регулируется изменением частоты вращения барабана, реже – изменением длины барабана или объема желобов.

Производительность барабанного дозатора

кг/с,

кг/с,

где Fж – площадь поперечного сечения желоба;

Как видно из формулы, производительность дозирования зависит главным образом от степени наполнения желоба. Последняя зависит от частоты вращения барабана: чем больше частота, тем хуже заполнится каждый желобок. Поэтому частоту вращения барабанных дозаторов ограничивают 30...50 мин-1.

Мощность для привода барабана дозатора определяется внутренним сцеплением частиц корма, захватываемых дозатором и остающихся в бункере. Сила сцепления (трения), возникающая при этом, определяется по формуле:

[ H],

[ H],

где F Г –- площадь горловины над барабаном, м2;

Необходимо также преодолеть силу трения материала о внутреннюю поверхность барабана. Эта сила действует лишь в нижней четверти барабана.

Р тр = D G f = Dm l f1 [ H ] ,

где D m – часть массы материала, находящегося в желобках и оказывающего давление на стенку барабана, зависит от конструкции и размера желобков;

В барабанном дозаторе половина желобков загружена, а вторая половина пустая. Масса материала, находящегося в барабане, способствует его вращению. Центр тяжести приложенных масс находится приблизительно на расстоянии 2/3 Rб от центра вращения.

Тогда мощность на валу барабанного дозатора

,

,

где k1 – коэффициент, учитывающий затраты энергии на возможное измельчение кормов при заклинивании его между лопастью и кромкой горловины (для кусковых материалов k1 = 2 );

Ленточные дозаторы предназначены для непрерывного объемного дозирования. Производительность ленточных дозаторов можно регулировать в широких пределах изменением скорости ленты или положения шиберной задвижки

Q = b h J ry кг/с,

где b - ширина слоя корма на ленте, м ;

h - толщина слоя корма на ленте, м;

J - скорость ленты, м/с;

r - насыпная плотность корма, кг/м 3;

y - коэффициент заполнения.

Работоспособность дозатора будет обеспечена, если центробежные силы будут меньше сцепления корма с тарелкой. В этом случае не будет самопроизвольно сбрасываться с диска по всей длине окружности

J < F тр; m R1w 2кр <m g f ,

откуда  ,

,

где f - коэффициент трения корма о диск;

R 1 - наибольший радиус вращения частицы

-

На точность дозирования в первую очередь влияют физико-механические свойства кормов. Поэтому было введено понятие дозируемость материалов – способность материалов разделяться на дозы заданной величины с наперед заданной точностью.

Различные авторы для характеристики дозируемости предлагают использовать различные свойства материалов и по ним их классифицировать на дозируемость. При этом основной показатель дозируемости – это сыпучесть – понятие неопределенное, поскольку характеризуется как хорошая, плохая, достаточная, затрудненная и т.п.

Некоторые авторы предлагают дозируемость оценивать по показателю строгости формирования геометрической формы тела с объемом, равным объему отмеряемой порции. Этот метод довольно сложен и имеет свои недостатки.

Точность дозирования любым типом дозаторов обуславливается зоотехническими требованиями и ограничивается технологическим допуском

,

,где Qmax, Qmin, Qcp – максимальный, минимальный и средний расход (производительность) дозатора, кг/с или м3/с. (при работе на одну и ту же установленную дозу).

Для различных материалов технологический допуск различен. Например, при дозировании стебельчатых кормов он может быть принят Δт = 0,1. При дозировании кормов необходимо, чтобы максимальная относительная погрешность дозирования не превышала технологического допуска

.

.Средняя абсолютная погрешность дозирования определяется по формуле:

,

,где Qi – действительно расход;

- Оценка точности дозирования

- Qр – расчетный (заданный) расход;

- n – количество измерений.

- l – его рабочая длина;

- z – количество желобов в барабане;

- nб – частота вращения барабана;

- ρ – насыпная плотность материала;

- – коэффициент наполнения желоба (0,8...0,9).

- р – давление корма на поверхность барабана, Па;

- f сц – коэффициент внутреннего сцепления (трения) корма.

- f – коэффициент трения материала о стенку барабана.

- m – масса материала, находящегося одновременно в барабане;

- – частота вращения барабана;

- R б – радиус барабана.

Мощность для привода ленточного дозатора складывается из мощности на перемещение корма N1 и мощности на трение корма о стенки желоба N 2

Вт,

Вт,где m o - масса ленты, м;

Если ограждающие стенки желоба будут наклонены к горизонту под углом естественного откоса, то на них будет давить масса материала, ограниченная объемомh2l/tgq (l – длина желоба, q – угол естественного откоса).

Нормальная на желоб сила

Нормальная на желоб сила ,

,и мощность на трение корма о желоб

Вт,

Вт,где f – коэффициент трения корма о желоб.

Полная мощность на привод ленточного дозатора

,

,где h – КПД передачи привода.

Шнековые дозаторы работают по принципу объемного дозирования. Их производительность можно регулировать частотой вращения шнека и степенью его заполнения. Последняя осуществляется шиберной заслонкой, устанавливаемой на загрузочной горловине.

Производительность шнекового дозатора определяется по формуле:

кг/с,

кг/с,где D – диаметр шнека, м;

Мощность на привод шнекового дозатора

Вт ,

Вт ,где L ш – длина шнека, м;

Тарельчатые дозаторы работают по принципу объемного дозирования путем сбрасывания скребком продукта с вращающейся горизонтальной тарелки, расположенной под выпускным окном бункера.

Производительность тарельчатого дозатора можно регулировать вертикальным перемещением цилиндра ( изменением высоты слоя h ), перемещением скребка и изменением частоты вращения тарелки.

-

- LГ - горизонтальная проекция ленты, м;

- Н - высота подъема корма, м;

- W - коэффициент сопротивления перемещению нагруженной ленты.

– угловая скорость вращения шнека, с -1;

– коэффициент заполнения шнека.

- d – диаметр вала шнека, м;

- S – шаг шнека, м;

- К = 1,2...2,5 - коэффициент сопротивления перемещению корма в корпусе дозатора;

- H – высота подъема корма, м;

- h– к. п. д. передач.

,

,где q – угол естественного откоса корма при движении.

Производительность тарельчатого дозатора

.

.Объем кольцевого слоя треугольного сечения, снимаемого скребком за один оборот тарелки,

V сл = 2 p R o F сл ,

где R o – расстояние от оси вращения тарелки до центра тяжести слоя

,

,где F сл – площадь поперечного сечения кольцевого треугольного слоя

,

,где R – радиус цилиндра.

Подставив все значения составляющих, формулу производительности можно написать:

.

.Затрата энергии на привод дозатора обусловлена перемещением корма по тарелке при его осыпании и трением о скребок.

Сила трения корма по тарелке

F тр = m g f,

где m = S сл. L . r – масса корма, движущаяся по тарелке;

– длина призмы ссыпания.

– длина призмы ссыпания.Тогда мощность на преодоление этого сопротивления

Мощность на преодоление сопротивления от трения материала о скребок

где υ – скорость движения материала по скребку. При условии неразравности потока эта скорость равна окружной скорости диска в центре тяжести сечения.

β – угол установки скребка.

Тогда

Вт.

Вт.Общая мощность на валу дозатора

.

. - Оценка точности дозирования