Обработка металлов резанием – это процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров и шероховатости поверхности детали.

Для осуществления процесса резания необходимо сообщить режущему инструменту и заготовке определённые относительные движения. С этой целью инструмент и заготовку устанавливают и закрепляют в рабочих органах металлорежущих станков.

Движения, при которых с обрабатываемой заготовки срезается слой металла, называются движениями резания. К ним относят главное движение и движение подачи.

За главное принимают то движение, которое определяет скорость отделения стружки, обозначается оно буквой Vр, измеряется в м/мин (реже м/с). Движение, обеспечивающее непрерывность процесса резания, называется движением подачи. Скорость его обозначается буквой S (иногда с индексом), измеряется в мм/об, мм/мин, мм/дв. ход. и т. п. (рис. 1.1).

Для иллюстрации процесса резания вычерчивают схему обработки (операционный эскиз). Под схемой обработки понимают условное изображение заготовки, её установки и закрепления на станке с указанием режущего инструмента и движений резания (рис 1.1).

Для иллюстрации процесса резания вычерчивают схему обработки (операционный эскиз). Под схемой обработки понимают условное изображение заготовки, её установки и закрепления на станке с указанием режущего инструмента и движений резания (рис 1.1).

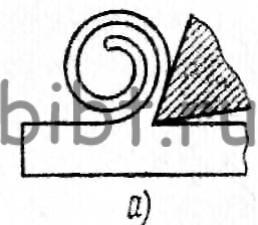

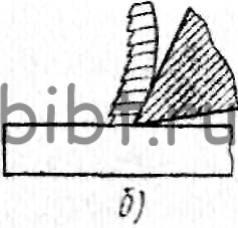

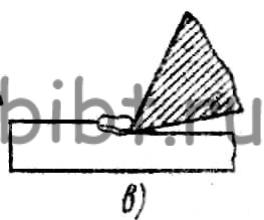

а б в

а б в

Рис. 1.1. Схемы обработки: а – точением; б – сверлением; в – фрезерованием

Совокупность определённых значений глубины резания, подачи и скорости резания называется режимами обработки.

|

|

||

Скорость резания Vp определяется скоростью относительного движения режущего инструмента и заготовки.

Подача S – определяет скорость формообразования поверхности: при точении S0 мм/об; сверлении S0 мм/об; фрезеровании

Sм мм/мин.

|

|

||

Глубиной резания t называют толщину срезаемого слоя; измеряется в мм:

|

Чтобы инструмент обладал способностью резать металл, он должен иметь определённую форму (геометрию), которая достигается в результате заточки инструмента. Режущая кромка любого инструмента в поперечном сечении должна иметь форму клина (говорят «режущий клин»). Различают (рис. 1.2) вершину резца 1, переднюю поверхность 2 (по ней сходит стружка), заднюю поверхность 3, передний угол g (от –10 до +20°), задний угол a (от 2…3° до 10…12°).

В основе взаимодействия режущего инструмента и обрабатываемой заготовки лежит процесс глубокого пластического деформирования материала вплоть до разрушения, до отделения стружки.

Внедряясь в обрабатываемый материал, режущий клин отделяет часть его от заготовки в виде стружки. Стружка бывает трёх видов:

1) сливная (витая) – при обработке вязких и пластичных материалов;

2) скалывания – при обработке материалов средней твёрдости;

3) надлома (сыпучая) – при обработке хрупких материалов.

От вида стружки зависит сложность её отвода из зоны резания и транспортировка. Наибольшие проблемы вызывает сливная стружка. Большой объём стружки (до 30 \% от массы обрабатываемого материала) требует организации её сбора с сортировкой по группам материалов, переработки путём мойки и брикетирования (прессования в брикеты), а затем и реализации.

|

Деформация и срезание с заготовки слоя металла происходит под действием внешней силы P, приложенной со стороны инструмента к заготовке. Эта сила называется силой резания. Она достигает значительной величины: от десятков и сотен кН до нескольких тысяч. Её величина определяется параметрами процесса резания:

|

Для осуществления процесса резания с такой силой требуется и соответствующая мощность:

Работа, затрачиваемая на деформирование и разрушение материала, расходуется на упругую и пластическую деформацию металла, на его разрушение, а также преодоление силы трения на передней и задней поверхности инструмента. Большая часть этой работы превращается в тепло. В среднем стружкой отводится 30…80 \% тепла, в заготовку уходит 10…40 \%, в инструмент 5…10 \%. Несмотря на вроде бы малую роль тепла, отводимого в инструмент, последний нагревается в области вершины до 800…1000°, что вызывает структурные изменения в материале инструмента, снижает его твёрдость и вызывает потерю им режущих свойств.

Трение и тепловые явления в зоне резания приводят к износу режущего инструмента. Износ по передней поверхности приводит к образованию лунки, износ по задней поверхности образует ленточку износа.

|

Наиболее неблагоприятным является износ по задней поверхности (рис. 1.3), так как он влияет на размер обработки (инструмент укорачивается) и приводит в конце концов к прекращению резания. За критерий износа берут ширину ленточки h3 = 0,8…1 мм (для наиболее употребляемых твёрдых сплавов). При превышении этой величины инструмент снимают и отправляют на

Наиболее неблагоприятным является износ по задней поверхности (рис. 1.3), так как он влияет на размер обработки (инструмент укорачивается) и приводит в конце концов к прекращению резания. За критерий износа берут ширину ленточки h3 = 0,8…1 мм (для наиболее употребляемых твёрдых сплавов). При превышении этой величины инструмент снимают и отправляют на

переточку.

Отсюда происходит такое понятие, как стойкость инструмента, под которой понимается время его работы (в минутах) между переточками. Период стойкости большинства режущих инструментов лежит в пределах от 60 до 90 минут «чистого» времени резания. И если время обработки одной детали, например, составляет 0,1…0,2 мин, то за период стойкости можно обработать от 150 до 900 деталей. При годовой программе 10…15 тыс. деталей инструмент требуется перетачивать от 10 до 100 раз, снимая слой от 0,3 до 0,8 мм за один раз. Значит, для выполнения годовой программы потребуется несколько таких инструментов.

Поэтому проблема стойкости инструмента в механической обработке имеет не только техническое, но и экономическое значение.

Производительность механической обработки определяет число деталей, обрабатываемых на одном рабочем месте в единицу времени (например, за 1 час рабочей смены):

|

где Tшт – трудоёмкость одной операции в мин.

Время выполнения операции складывается из следующих составляющих:

где Tо – основное (машинное) время процесса обработки;

Tв – вспомогательное время управления процессом;

Tто – время технического обслуживания;

|

Tоо – время организационного обслуживания.

где L – длина обработки (путь резания); Az – величина снимаемого припуска; n – частота вращения детали (инструмента); S0 – подача инструмента на оборот детали; t – глубина резания (толщина срезаемого слоя); i – число проходов (i = АZ / t); Sм – минутная подача (Sм = n x S0).

А так как стоимость обработки детали определяется временем выполнения операции, то (смотри рис. 1.4) соответствующая ей зависимость отображается графиком в виде параболы, т. е с увеличением скорости резания стоимость операции снижается, но до определённого предела, пока затраты на инструмент не перекроют всю экономию от сокращения времени обработки.

А так как стоимость обработки детали определяется временем выполнения операции, то (смотри рис. 1.4) соответствующая ей зависимость отображается графиком в виде параболы, т. е с увеличением скорости резания стоимость операции снижается, но до определённого предела, пока затраты на инструмент не перекроют всю экономию от сокращения времени обработки.

Виды стружек

В процессе резания различных материалов могут образовываться следующие основные виды стружек: сливные(непрерывные), скалывания (элементные) и надлома (рис. 82).

Рис. 82. Типы стружек: а —сливная, б — скалывания, в — надлома

Сливная стружка (рис. 82, а) образуется при резании вязких и мягких материалов, например мягкой стали, латуни. Резание протекает обычно при высокой скорости. Чем больше скорость резания и вязкость обрабатываемого металла, меньше угол резания и толщина среза, выше качество смазочно-охлаждающей жидкости, тем стружка ближе к сливной.

Стружка надлома (рис. 82, в) образуется при резании хрупких металлов, например серых чугунов. Такая стружка состоит из отдельных, почти не связанных между собой элементов. Обработанная поверхность при образовании такой стружки получается шероховатой, с большими впадинами и выступами. В определенных условиях, например при обработке чугунов средней твердости, стружка надлома может получиться в виде колец. Сходство со сливной стружкой здесь только внешнее, так как достаточно слегка сжать такую стружку в руке и она легко разрушится на отдельные элементы.

Стружка скалывания (рис. 82, б) занимает промежуточное положение между сливной стружкой и стружкой надлома и образуется при обработке некоторых сортов латуни и твердых сталей с большими подачами и относительно малыми скоростями резания. С изменением условий резания стружка скалывания может перейти в сливную и наоборот.

Под действием режущего инструмента срезаемый слой металла подвергается сжатию. Процессы сжатия (как и процессы растяжения) сопровождаются упругими и пластическими деформациями.

При обработке режущий инструмент деформирует не только срезаемый слой, но и поверхностный слой материала обрабатываемой детали. Глубина деформации поверхностного слоя металла зависит от различных факторов и может достигать от сотых долей до нескольких миллиметров.

Под действием деформации поверхностный слой металла упрочняется, увеличивается твердость и уменьшается пластичность, происходит так называемый наклеп обрабатываемой поверхности.

Чем мягче и пластичнее обрабатываемый металл, тем большему наклепу он подвергается. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Величина и глубина наклепа увеличиваются с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. Глубина наклепа увеличивается примерно в 2—3 раза при работе тупым режущим инструментом, чем при работе острым. Смазочно-охлаждающие жидкости уменьшают глубину и степень упрочнения.

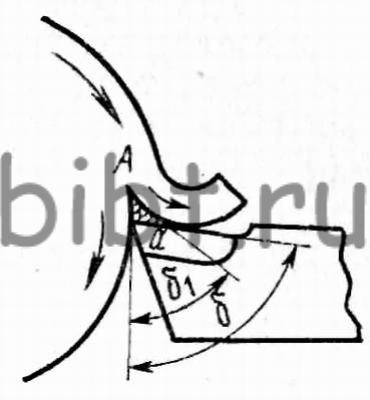

При некоторых условиях резания на передней поверхности режущей кромки резца налипает обрабатываемый материал, образуя так называемый нарост. Он имеет клиновидную форму, по твердости превышает в 2—3 раза твердость обрабатываемого материала. Являясь как бы продолжением резца, нарост (рис. 83) изменяет его геометрические параметры (δ1<δ), участвует в резании металла, влияет на результаты обработки, износ резца и силы, действующие на резец.

Рис. 83. Нарост на резце:

а — величина нароста, б — угол резания

При обработке нарост периодически разрушается и вновь восстанавливается. С увеличением пластичности обрабатываемого металла размеры нароста возрастают, а при обработке хрупких металлов, например чугуна, нарост может и не образоваться.

При обработке со скоростью резания до 5 м/мин нарост не образуется, наибольшая величина нароста — при скоростях резания 10—20 м/мин. Этот диапазон скоростей является неблагоприятным для чистовой обработки. При дальнейшем увеличении скорости резания в зависимости от прочности металла температура в зоне резания возрастает и нарост, размягчаясь, постепенно исчезает.

Нарост увеличивается с увеличением подачи, поэтому при чистовой обработке рекомендуются подачи в пределах 0,1—0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает. Применение смазочно-охлаждающей жидкости уменьшает нарост.

Наличие нароста полезно при выполнении черновой обработки.